Цена

Акция

Фильтры

Александр Остапчук

👉🏻 Особенности работы гранулятора

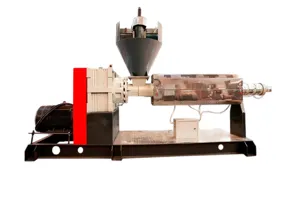

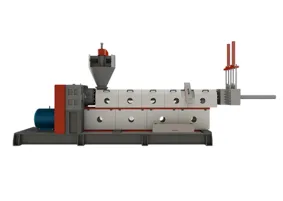

♻️ Компания «Мировое оборудование» предлагает экструдеры и линии грануляции полимеров в широком ассортименте. У нас представлены производительные модели мини грануляторов пластика и целые комплексы гранулирование. Вы сможете подобрать вариант в соответствии с потребностями и целями производства. В зависимости от общей мощности и размера экструдера возможна переработка полимеров для изготовления от 120 до 450 кг гранулы в час.

Помимо основного мы также предлагаем дополнительное оборудование, которое позволит повысить эффективность работы гранулятора, более экономно расходовать электроэнергию, выполнять ещё более качественную гомогенизацию и другие функции. Так, компактор обеспечивает осушение сырья, плавление, гомогенизацию, спаивание между собой частичек пластика и всевозможных добавок к нему.

⚡ Оформить заказ на оборудование в Челябинске вы можете с доставкой любой удобной транспортной компанией. Наши специалисты продемонстрируют вам работу гранулятора при выполнении тестового запуска на вашем сырье.

Процесс переработки

Производимая гранула из полимеров используется для в самых разных целей. Если из первичной гранулы делают всевозможную продукцию для медицины, емкости хранения пищевых продуктов и быта, то вторичные полимеры прекрасно подходят для использования в хозяйственных целях. Изготовление гранулы возможно только из подготовленного сырья. Массу измельчённых и вымытых отходов можно подавать в экструдер. Здесь происходит обработка в несколько этапов:

- • Материалы загружаются в бункер для принудительной подачи. Бункер постепенно направляет их в приёмное окно гранулятора. Станок для принудительной подачи сырья используется благодаря возможности создать необходимую насыпную плотность, чтобы исключить возможность неэффективной переработки и увеличить производительность.

- • В цилиндрическом корпусе экструдера установлен шнек с лопастями особой формы. При подаче сырья из бункера лопасти шнека постепенно захватывают пластик и продвигают его вдоль корпуса.

- • По всей длине хода материалов предусмотрено несколько зон нагрева. Кольцевые тэны, располагаемые на цилиндре, обеспечивают необходимую температуру машины и попадающих в неё частичек пластика. Благодаря постоянному перемешиванию расплав становится однородным и все входящие в общую массу материалы и добавки гомогенизируются между собой. В разных зонах могут быть установлены тэны которые предназначены для создания определённых параметров. Если на цилиндр устанавливаются кольцевые тэны, они, как правило, изготовлены из стекла, керамики или металла. Могут использоваться и другие тэны в виде металлической пластины.

- • Зоны дегазации, предусмотренные в грануляторе, позволяют отводить всевозможные образующиеся пары. Это в свою очередь позволяет не только избавиться от лишней влаги, но и поддерживать стабильную температуру расплава. Конструкция шнека такова, что пластмасса подвергается постепенной компрессии, что также помогает отделять воздух из общей массы расплава. Таким образом, исключаются пустоты в будущих гранулах и улучшается однородность. В зоне дегазации шнек резко уменьшается по диаметру, и созданный перепад позволяет высвобождать образующиеся газы. Гребень витков вокруг шнека может возрастать и спадать.

- • На выходе из экструдера расплав пропускается через специальную фильеру для формирования стренг, которая затем разрезает стренги на кусочки определённой длины и таким образом получаются гранулы. Нарезка гранул может выполняться посредством стренгореза и водокольцевой резки. В первом случае нити пластика, экструдированные из гранулятора, опускаются в ванну охлаждения, а затем затягиваются в устройство нарезания гранул. Водокольцевая резка предусматривает одновременно нарезку ещё горячего сырья и его охлаждение.

✔️ Однакаскадный и двухкаскадный гранулятор предусматривает использование фильтра расплава, который устанавливается на выходе из шнека. Пропускание расплавленных материалов через фильтр позволяет осуществить дополнительный этап очистки сырья от мельчайших частиц песка и других твёрдых вкраплений. Фильтр расплава представляет собой механизм с установленной в нём решёткой. Периодически данная сетка должна быть заменена. Гидравлический фильтр расплава позволяет делать это моментально без необходимости останавливать процесс грануляции. Использование ручных фильтров предусматривает остановку работы экструдера и ручную замену фильтрующей решётки оператором.

Для оптимизации работы могут использоваться различные виды оборудования, среди которых конвейер для непрерывной загрузки материалов, гидравлический фильтр для увеличения скорости переработки, пневмотранспортер и центрифуга для ускоренной выгрузки полимеров, компактор, позволяющий более качественно осуществлять процесс плавления и гомогенизации, а также экономить до 40% электроэнергии.

✔️ Однокаскадные и двухкаскадные линии грануляции, представленные в нашем каталоге, позволяют перерабатывать от 120 до 450 кг в час при мощности экструдера (или двух используемых экструдеров) от 30 до 110 кВт. Убедиться в эффективности и функциональности машины вы сможете во время запуска, посетив наш склад оборудования.

Доставка и оплата

1

1

Заказ можно оформить на сайте или по телефону: +7 843 2 450 450

2

2

Договор можно подписать через электронный документооборот

3

3

Оплата происходит безналичным расчетом

4

4

Самовывоз / доставка ТК

Контакты

- +7 843 2 450 450

-

г.Казань, ул.Восстания,

д.116 к.9010, офис 213 (Технополис «Химград»)"

Подпишитесь, чтобы оставаться в курсе наших новостей